„Sztuka” zarządzania jakością

Niewiele jest dziedzin życia, w których relacja na linii klient-wytwórca byłaby tak bardzo oparta na zaufaniu do produktu jak w farmacji. Za jakość leków odpowiadają ich wytwórcy, dlatego odpowiednie zarządzanie ryzykiem jakości jest kluczowe dla firm farmaceutycznych.

Dlaczego należy zarządzać ryzykiem jakości?

Zamiast odpowiedzi przytoczę trzy historie, po których każdy sam będzie w stanie odpowiedzieć na to pytanie. Pierwszą historię, której zadaniem jest wprowadzenie w temat zarządzania ryzykiem, chciałbym zilustrować zdjęciem hinduskiej rodziny na motocyklu (fot. 1), które wykonałem kilka lat temu w New Delhi. W Indiach to codzienny widok, choć trójka dzieci z rodzicami na jednym motocyklu przyprawia Europejczyka o dreszcze. Niemniej jednak zaskakujące jest to, że kask, zapewne jedyny w posiadaniu rodziny, ubrał kierujący motorem mężczyzna. Sposób, w jaki zarządzono w tym przypadku ryzykiem, jest z pewnością kontrowersyjny, aczkolwiek zdjęcie w sposób oczywisty pokazuje, jak ustalono priorytety i alokowano dostępne zasoby.

Druga historia1, tym razem tragiczna w skutkach, nawiązuje do śmierci pacjentów z powodu niewłaściwej oceny ryzyka związanego z wprowadzaniem zmiany. W firmie Baxter (USA, 2002 r.) w procesie produkcyjnym wprowadzono zmianę bez pełnego zrozumienia jej wpływu, wskutek czego śmierć poniosło 50 osób korzystających z urządzeń do dializ tej firmy. Niewielka zmiana w metodzie usuwania środka czyszczącego P-F spowodowała niewystarczające usuwanie pozostałości tego materiału z filtrów stosowanych w urządzeniach do dializy. Kilka kropel P-F wciąż pozostawało na filtrach i kiedy krew przepływała przez filtry, temperatura krwi powodowała odparowanie P-F, skutkując powstaniem pęcherzyków gazowych, które blokowały arterie u niektórych pacjentów.

|

| Fot. 1. W Indiach to codzienny widok, choć trójka dzieci z rodzicami na jednym motocyklu przyprawia Europejczyka o dreszcze. Niemniej jednak zaskakujące jest, że kask, zapewne jedyny w posiadaniu rodziny, ubrał kierujący motorem mężczyzna. |

Ostatnia historia1 nawiązuje do śmierci, którą poniosły dzieci z powodu niewłaściwej oceny ryzyka dotyczącego odchyleń w procesie produkcyjnym. Firmie Schering-Plough (USA, 2000 r.) FDA, amerykański Urząd ds. Żywności i Leków wymierzył jedną z największych kar finansowych w historii farmacji w wysokości 500 mln dolarów, a firma wycofała 72 produkty z rynku. Sankcje dotyczyły różnych produktów, w tym m.in. wycofania 59 mln opakowań produktu Albuterol na astmę po zgonach wielu dzieci, które – jak się okazało – używały produktu bez składnika aktywnego. Przyczyna defektu związana była z niewłaściwym połączeniem plastikowego węża łączącego zbiornik ze składnikiem aktywnym z urządzeniem napełniającym, który odłączał się co jakiś czas wskutek wibracji urządzenia. Obsługa, która widziała wąż leżący na podłodze, podłączała go ponownie bez dokumentowania tego odchylenia. Laboratorium Kontroli Jakości podczas badań próbek produktu nigdy nie stwierdziło niezgodności, które miały miejsce w trakcie procesu.

Nowy paradygmat zarządzania jakością – na czym polega?

Brak lub niewłaściwe zarządzanie ryzykiem w produkcji leków przynajmniej częściowo było konsekwencją brakujących wymagań prawnych, jednakże na zmiany nie trzeba było długo czekać. W 2002 roku FDA opublikowało swojego rodzaju manifest dotyczący GMP dla XXI wieku2, którego głównym przesłaniem było, aby koncentrować wysiłki na tych elementach szeroko rozumianego wytwarzania, które niosą za sobą największe ryzyko dla jakości produktu i bezpieczeństwa pacjenta. Nowy paradygmat oparty na zarządzaniu ryzykiem jakości łamie dotychczasowe stereotypy dotyczące tworzenia wysokiej jakości produktu i jasno z niego wynika, że koncepcja zerowego ryzyka nie dotyczy produktów leczniczych. Takie podejście podważyło stereotyp absolutnej słuszności i stworzyło podwaliny do budowy szczegółowych teorii opartych na podstawach naukowych oraz metodach i narzędziach zarządzania ryzykiem jakości.

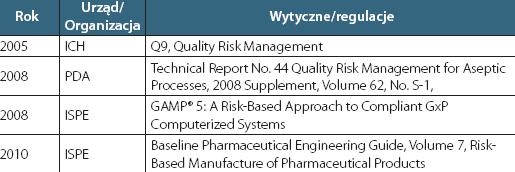

|

| Tab. 1. Kluczowe wytyczne dotyczące zarządzania ryzykiem jakości |

1 marca 2008 roku wszedł w życie Aneks 20 do europejskich wytycznych GMP, który w sposób formalny zaadoptował wytyczne ICH Q9 dotyczące zarządzania ryzykiem jakości3.

To zapoczątkowało publikowanie kolejnych, różnorodnych wytycznych (tabela 1), które coraz wyżej podnoszą poprzeczkę zarządzania ryzykiem jakości, ale przede wszystkim w sposób efektywny przyczyniają się do rozbudowy niezbędnej skrzynki narzędziowej i dobrych praktyk wspomagających zarządzanie jakością. Nie wszystko jednak będzie kwestią dobrych praktyk, ponieważ aktualizowane przepisy w coraz bardziej szczegółowy sposób determinują, gdzie należy stosować zarządzanie ryzykiem jakości (tabela 2). Najbardziej oczywistym przykładem jest opublikowany w styczniu 2011 r. Aneks 114 do europejskich wytycznych GMP, który wprowadza obowiązkowe wymagania zarządzania ryzykiem w systemach komputerowych. Przepisy, które ostatecznie wchodzą w życie z dniem 30 czerwca 2011 r., wprowadzają wymagania wymagania zarządzania ryzykiem w całym cyklu życia systemu komputerowego, przy uwzględnieniu bezpieczeństwa pacjenta, integralności danych i jakości produktu.

.jpg) |

| Tab. 2. Główne zmiany w europejskich regulacjach GMP dotyczących zarządzania ryzykiem jakości |

Czym jest koncepcja zarządzania ryzykiem jakości?Sama idea zarządzania ryzykiem jakości, która w sposób systematyczny została opisana w ICH Q9, jest niezmiernie prosta i jej główne etapy można przedstawić w kilku punktach:

• Po pierwsze, należy zidentyfikować ryzyko, co może wydarzyć się złego, a następnie ocenić, jakie jest prawdopodobieństwo, że tak się stanie i w końcu, na ile poważne mogą być konsekwencje danego ryzyka;

• Kolejnym etapem jest kontrola ryzyka, czyli albo jego akceptacja bez zmian, albo zredukowanie ryzyka za pomocą odpowiednich działań do poziomu, który będzie akceptowalny;

• Okresowo należy zapewnić przegląd ryzyk pod kątem wydarzeń, które mogą mieć wpływ na ryzyka i ich ocenę.

Te trzy powyższe główne etapy zarządzania ryzykiem powinny być realizowane w oparciu o dwie podstawowe zasady zarządzania ryzykiem, z których pierwsza mówi, że ocena ryzyka powinna być oparta na naukowej wiedzy i ostatecznie odnosić się do ochrony pacjenta, a druga, że poziom wysiłków, formalności i dokumentacji procesu zarządzania ryzykiem jakości, powinien odpowiadać poziomowi ryzyka. Wdrożenie tych zasad wymaga znajomości odpowiednich narzędzi, które wykorzystywane są na różnych etapach zarządzania ryzykiem jakości.

* * *

Głównym zadaniem menedżerów firm farmaceutycznych jest integracja zarządzania ryzykiem jakości z realizowanymi procesami jakościowymi i biznesowymi. W przypadku niektórych procesów, takich jak: kontrola zmian i zarządzanie odchyleniami w procesach produkcyjnych, ocena ryzyka jakości, jest koniecznością, a nie opcją, wynika bowiem bezpośrednio z potrzeby zapewnienia bezpieczeństwa pacjenta i jakości produktu. Systematyczne podejście do zarządzania ryzykiem jakości pozwala na alokację zasobów do działań, które są ważniejsze z punktu widzenia jakości produktu, co często może skutkować redukcją dotychczasowych kosztów. Dobrym przykładem może być kwalifikacja urządzeń, w której ocena ryzyka jakości może wykazać, jakie części urządzenia powinny być gruntownie przetestowane, a jakie mają mniejszy wpływ na jakość wytwarzanych produktów i wymagają mniejszej ilości testów.

Zarządzanie ryzykiem jakości nie dzieje się w sposób automatyczny. Wymaga ustanowienia w firmie procesów, które potrzebują zrozumienia i jednoznacznego wsparcia kierownictwa firmy, nie tylko dlatego, że wymagają tego przepisy, ale głównie dlatego, że jeśli są właściwie sformułowane i realizowane, to będą skutecznie chronić bezpieczeństwo pacjenta i rozwój biznesu firmy.

Literatura

1. Deaths by GMPs, Michael H. Anisfeld, Journal of Validation Technology, Winter 2008, s.7-10.

2. FDA, Pharmaceutical cGMPs for the 21st century – A risk based approach, August 2002.

3. ICH Q9, Quality Risk Management, November 9, 2005.

4. The Rules Governing Medicinal Products in the European Union, Volume 4, Good Manufacturing Practice, Medicinal Products for Human and Veterinary Use, Annex 11: Computerised Systems, January 2011.

Autor: Andrzej Szarmański, dyrektor Zapewnienia Jakości Grupy Polpharma

Artykuł został opublikowany w magazynie "Przemysł Farmaceutyczny" nr 1/2011

źródło fot.: www.sxc.hu