Tabletka w tabletce

Suchopowlekanie można ogólnie określić jako produkcję tabletki w tabletce. Na rynku dostępne są maszyny, które umożliwiają przeprowadzenie tego procesu w jednym cyklu roboczym.

Proces wytwarzania tabletek jednowarstwowych w standardowej tabletkarce wymaga jednej stacji zasypowej, jednej krzywki napełniającej, rolki prasowania wstępnego oraz rolki prasowania głównego (zasadniczego). Jak wiadomo, zależnie od wyposażenia tabletkarki można w dowolny sposób zmieniać strefę prasowania w matrycy, stacji nacisku głównego i/lub wstępnego. Zależy to jedynie od wymagań użytkownika. Ma to oczywiście wpływ na jakość końcowego wyrobu (np. „wieczkowanie” tabletek). Po procesie tabletkowania produkt w zależności od zastosowania jest powlekany bądź też nie. Wiadomym jest, iż w procesie tym bardzo istotne są parametry gotowej tabletki – nie może ona ulec uszkodzeniu. W pewnych przypadkach zamiast powlekania stosuje się metody zastępcze, chociażby ze względu na rozkład tabletki, wymagania rynku. Firma Kilian proponuje stosowanie specjalnie przygotowanych maszyn (np. S250plus ZS/M – fot. 1.) do produkcji, które pozwalają na wytwarzanie tabletek tzw. „suchopowlekanych” w jednym cyklu roboczym. Maszyny można używać do tabletek jednowarstwowych, dwuwarstwowych oraz do „tabletki w tabletce”. Zatem spektrum zastosowania jest szerokie. Jest to na tyle uniwersalne urządzenie, że można wykorzystywać je zarówno w produkcji kampanijnej, jak i do małych, pilotażowych serii oraz w laboratorium. Odpowiednio przygotowane oprogramowanie w łatwy i przyjazny sposób dla operatora pozwala na zmianę typu produkcji. Również mechaniczne przezbrojenie tabletkarki nie zajmuje więcej czasu niż standardowe przygotowanie maszyny podobnego typu do produkcji.

Etap pierwszy – transfer rdzeni do tabletkarki

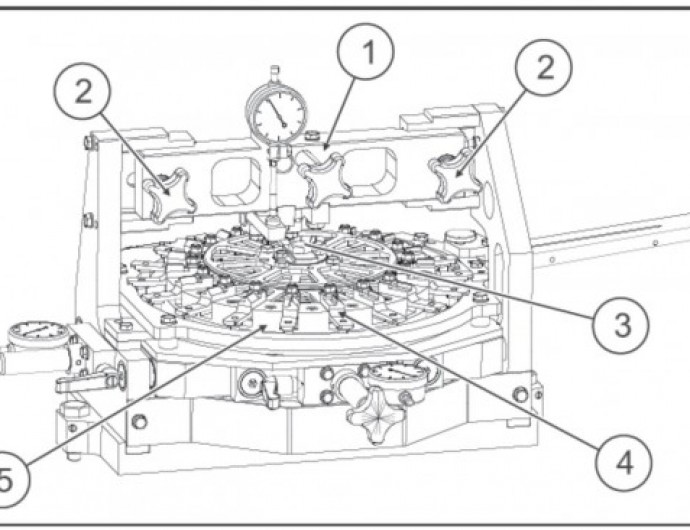

Na proces produkcji „tabletki w tabletce” składa się sama tabletkarka, jak również podajnik rdzeni (rys. 1.). Rdzeń to wcześniej przygotowana tabletka o odpowiednich parametrach, która po podaniu np. do S250plus ZS/M będzie stanowiła część składową (jądro) nowej tabletki. Przy produkcji rdzeni należy zwrócić szczególną uwagę na twardość tabletki (aby nie uległa uszkodzeniu podczas transportu z podajnika do tabletkarki) oraz na jej wymiary (wysokość i średnica, ponieważ podajnik posiada transporter z dedykowanym kanałem podającym).

Podajnik jako urządzenie zewnętrzne ma za zadanie tylko i wyłącznie transfer rdzeni z misy podającej, poprzez misę wibracyjno-rotacyjną (przenośnik odśrodkowy) i kanał dedykowany do tabletkarki. W podajniku odbywa się również sortowanie według rozmiaru. Specjalny pierścień sortujący zapewnia transfer rdzeni odpowiedniego wymiaru i we właściwym położeniu. Jest to pewnego rodzaju wzorzec

przeprowadzający prawidłową selekcję. Wszystkie rdzenie znajdujące się w niewłaściwym położeniu przekazywane są ponownie do przenośnika odśrodkowego.

Podajnik to maszyna zewnętrzna w pełni kompatybilna z tabletkarką i połączona z nią elektrycznie. Sterowanie i ustawienie podajnika nie sprawia problemów, ponieważ wszelkie nastawy są wykonywane pod dany wymiar tabletki i wykonane raz mogą być stosowane wielokrotnie (wymiary, odległości). Gdy chcemy podać rdzeń o innych wymiarach, wówczas należy ustawić podajnik w odpowiedni sposób i zanotować nastawy na przyszłość. Transporter jest sterowany automatycznie i pozwala dopasować prędkość podawania rdzeni do maszyny w zależności od jej wydajności dzięki bramkom świetlnym. Można go również podłączyć do zewnętrznego odciągu pyłu powstałego w procesie transportu rdzeni przez rynnę przesiewającą wibratora dozującego.

Etap drugi – rozdzielacz

Rdzenie z podajnika są przekazywane na rozdzielacz zainstalowany na tabletkarce (rys. 2.). Jego zadaniem jest centralne umieszczenie rdzenia wewnątrz tabletki. Proces polega na przygotowaniu na tabletkarce pierwszej, wstępnie sprasowanej warstwy produktu, umieszczeniu na niej następnie rdzenia w centralnej strefie i zasypanie matrycy drugą warstwą produktu oraz poddanie tak przygotowanej tabletki prasowaniu zasadniczemu.

Rozdzielacz składa się z kilkunastu popychaczy, które lokują rdzeń na pierwszej warstwie tabletki. Dzięki zainstalowanym regulatorom można ustawić centryczność lokalizacji rdzenia względem środka matrycy/tabletki oraz docisk popychaczy.

Etap trzeci – tabletkowanie

Tabletkarka jest przystosowana do produkcji:

• dwuwarstwowych tabletek (produkt 1. warstwy różny od produktu 2. warstwy),

• dwuwarstwowych tabletek z rdzeniem (produkt 1. warstwy różny od produktu 2. warstwy z rdzeniem wewnątrz tabletki),

• tabletki w tabletce (ten sam produkt 1. i 2. warstwy z rdzeniem wewnątrz tabletki),

• tabletki kołnierzowej/pierścieniowej (jedna warstwa tabletki z widocznym rdzeniem).

Maszyna składa się z buta napełniania 1. warstwy, dystrybutora rdzeni, górnej rolki prasowania pierwszej warstwy oraz buta napełniania 2. warstwy i rolki prasowania zasadniczego. System napełniania 1. warstwy (rys. 3.) jest bardzo precyzyjny ze względu na konieczność napełnienia matrycy produktem 1. warstwy i przygotowaniem go do umiejscowienia rdzenia. Istnieje możliwość obniżenia wspomnianej warstwy w celu przyjęcia rdzenia. W maszynie zamontowano dodatkowe 2 koła ręczne, sprzężone z krzywką dozowania i krzywką obniżającą w celu umożliwienia zmiany pozycji napełniania w poziomie i pionie. Są dostępne 3 rozmiary krzywek napełniających zależnie od masy tabletki, jaką chce się uzyskać.

Zasyp drugiej warstwy realizowany jest poprzez głębokość penetracji stempla górnego w matrycy na stacji rolki prasowania warstwy pierwszej. Oba stopnie napełniania odbywają się poprzez użycie butów napełniania z wymuszonym zasypem. Można zastosować również dodatkowo zaciąg próżniowy produktu do podajnika tabletkarki. Po zasypaniu warstwy 2. całość tabletki poddawana jest kompresji na stacji nr 2. Dopiero za stacją prasowania zasadniczego znajduje się zgarniacz tabletek, który podaje je bezpośrednio np. na odpylacz z zamontowanym

wykrywaczem metali. Istotnym elementem maszyny jest moduł odsysania pyłu, aby zapobiec zabrudzeniu tabletki w przypadku różnego koloru warstwy 1. i 2.

Cały proces produkcyjny kontrolowany jest przez oprogramowanie Vicon. Maszyna wyposażona jest w panel dotykowy. Vicon spełnia kryteria systemów samouczących się, jeśli mówimy o sprawach doregulowywania się maszyny podczas produkcji, i dodatkowo 21 CFR part 11. Tabletkarka podłączona jest do zewnętrznego modułu RQ100/4 badającego parametry tabletek, takie jak: masa, wysokość tabletki, średnica, twardość. Zsyp tabletek za stacją nr 2 umożliwia automatyczne podawanie tabletek do analizy do RQ100/4. Dane są przekazywane do tabletkarki S250plus i analizowane. Następnie dokonywana jest automatyczna korekta ustawień i maszyna w ten sposób sama może utrzymywać wcześniej zadane parametry produkcyjne. Dzięki krzywce wypychającej zainstalowanej za stacją nr 1 można pobrać do badania tylko i wyłącznie warstwę 1. tabletki, aby upewnić się np. czy posiada ona odpowiedni wymiar i masę. Doregulowywanie maszyny odbywa się dzięki pomiarowi sił nacisku prasowania i głębokości napełniania. Oprogramowanie decyduje o odrzucie tabletek, których parametry są poza zadaną przez operatora tolerancją.

Tabletkarka wyposażona jest w automatyczny system smarowania stempli górnych i dolnych, sensor zatarcia górnego i dolnego stempla, zabezpieczenie przed przeciążeniem, wypychacz matryc oraz system dozowania rozruchowego. Krzywka wypychająca na wylocie tabletek zainstalowana pod zgarniaczem jest regulowana, sam kąt pracy zgarniacza można ustawić w zależności od średnicy tabletek i wydajności maszyny, aby uzyskać optymalny efekt prawidłowego wyprowadzania gotowego produktu z maszyny na zsyp.

* * *

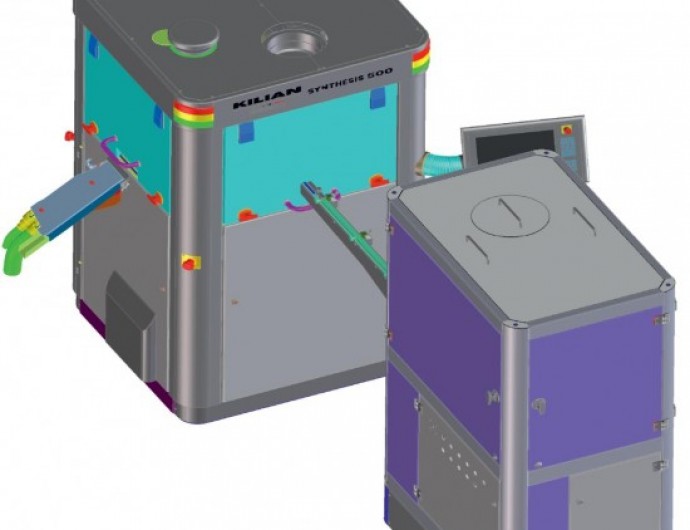

Tabletkarka S250plus ZS/M wraz z podajnikiem rdzeni jest w pełni przystosowana do wykonywania produkcji/badań w każdym zakresie. Obecnie wprowadza się również na rynek tabletkarki o większych wydajnościach niż S250plus ZS/M z systemami kolorowych kamer kontrolujących w poszczególnych etapach procesu odpowiednie parametry rdzenia oraz jego prawidłowość ułożenia w 1. warstwie tabletki (jak np. Synthesis 500ZS – rys. 4.).

Autor: Piotr Pierzak, I.M.A.

Fot. zasoby własne autora

Artykuł został opublikowany w magazynie "Przemysł Farmaceutyczny" nr 5/2012